- Accueil

-

Produits

ProduitsAutomatisationAutomatisationAutomatisationAutomatisationAutomatisationAutomatisation

- Solutions

- Entreprise

- Connaissance du laser

- Contact

FR

Vous cherchez peut - être...

Vous cherchez peut - être... - Solutions

-

Parler

Parler

Parler

Nous sommes en ligne!Quel type de machine recherchez - vous?Quel type de machine recherchez - vous?

Nous sommes en ligne!Quel type de machine recherchez - vous?Quel type de machine recherchez - vous? -

-

sales01@hanslaser.com

-

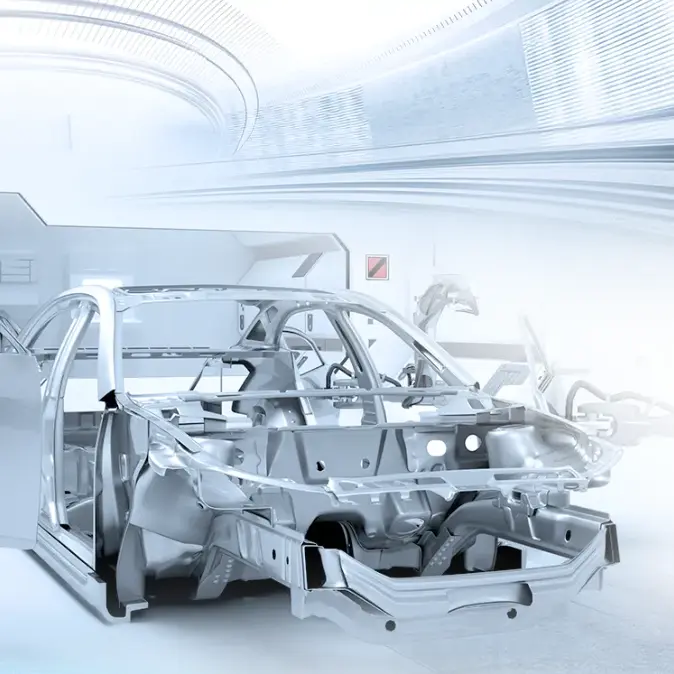

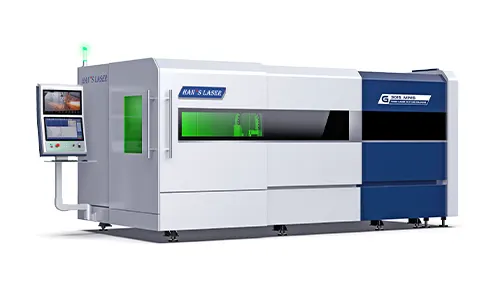

La découpe laser est une méthode de traitement hautement efficace, précise et flexible, largement utilisée dans les secteurs de l’automobile, de l’aéronautique, des machines de construction et de la fabrication d’équipements lourds.

Bien que les machines de découpe laser ne cessent de progresser, certains problèmes peuvent encore survenir en production réelle, entraînant une baisse de la qualité de coupe, une diminution de l’efficacité ou une augmentation des coûts.

Forte d’une vaste expérience industrielle, Han's Laser a résumé les problèmes de découpe laser les plus fréquents ainsi que leurs solutions, offrant ainsi des références pratiques aux opérateurs et fabricants.

Que vous utilisiez une machine laser d’entrée de gamme à faible puissance ou un système de découpe laser haut de gamme à haute puissance, les lignes directrices suivantes vous aideront à améliorer la qualité de coupe et la productivité.

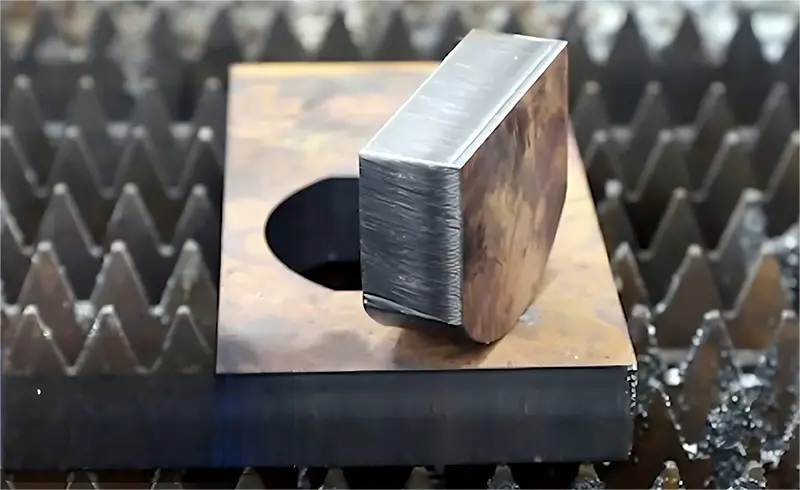

1. Bavures ou arêtes rugueuses sur la surface de coupe

Symptômes : arêtes rugueuses ou irrégulières avec des bavures ou lignes dentelées.

Causes possibles :

📌 Puissance laser insuffisante pour fondre complètement le matériau

📌 Vitesse de coupe trop élevée, temps de coupe insuffisant

📌 Mauvais positionnement du point focal, réduisant la densité d’énergie

📌 Pression de gaz d’assistance incorrecte, scories non évacuées

📌 Paramètres identiques appliqués à tous les matériaux sans ajustement

📌 Composants optiques contaminés (lentille ou buse)

Solutions :

☑️ Augmenter la puissance laser et réduire la vitesse de coupe

☑️ Recalibrer la mise au point, légèrement en dessous de la surface du matériau

☑️ Ajuster la pression du gaz d’assistance pour une meilleure évacuation des scories

☑️ Paramétrer selon le type et l’épaisseur du matériau

☑️ Nettoyer régulièrement lentilles, buses et miroirs pour maintenir la qualité du faisceau

2. Fusion excessive ou trait de coupe trop large

Symptômes : lignes de coupe plus larges que prévu, bords surchauffés ou fondus.

Causes possibles :

📌 Puissance laser trop élevée, provoquant une surchauffe

📌 Vitesse de coupe trop lente, accumulation de chaleur

📌 Mauvais réglage de la mise au point ou de la hauteur de buse

📌 Débit de gaz d’assistance trop faible

📌 Matériaux épais ou à faible conductivité thermique

📌 Mauvaise qualité ou instabilité du faisceau

Solutions :

☑️ Réduire la puissance selon l’épaisseur du matériau

☑️ Augmenter la vitesse de coupe pour limiter l’exposition thermique

☑️ Recalibrer la mise au point et la hauteur de buse

☑️ Assurer un débit de gaz stable et suffisant

☑️ Optimiser les paramètres pour les matériaux épais ou difficiles à usiner

☑️ Vérifier régulièrement la source laser et le trajet du faisceau

3. Surface de coupe inégale ou bords ondulés

Symptômes : motifs ondulés, lissage irrégulier des surfaces découpées.

Causes possibles :

📌 Puissance laser instable

📌 Vitesse de coupe irrégulière

📌 Dérive du point focal

📌 Plaques de matériau déformées ou inégales

📌 Vibrations de la machine ou composants desserrés

📌 Flux de gaz d’assistance irrégulier

Solutions :

☑️ Utiliser une source d’alimentation stable et garantir une puissance constante

☑️ Maintenir une vitesse de coupe régulière

☑️ Recalibrer régulièrement le système de focalisation

☑️ Niveler et fixer les plaques avant la coupe

☑️ Resserrer les pièces mécaniques et vérifier les rails de guidage

☑️ Stabiliser la pression de gaz à l’aide de régulateurs de flux

4. Étincelles anormales pendant la coupe

Symptômes : étincelles excessives ou irrégulières pendant la découpe.

Causes possibles :

📌 Puissance laser trop élevée

📌 Vitesse de coupe trop lente, entraînant une surchauffe

Solutions :

☑️ Réduire la puissance laser

☑️ Augmenter la vitesse de coupe pour réduire le stress thermique

5. Découpe incomplète ou défaut de pénétration

Symptômes : pièce non entièrement séparée, parties encore liées.

Causes possibles :

📌 Puissance laser insuffisante

📌 Vitesse de coupe trop élevée

📌 Lentille ou buse contaminée

📌 Point focal mal réglé

📌 Matériaux hautement réfléchissants (aluminium, inox)

Solutions :

☑️ Augmenter la puissance

☑️ Réduire la vitesse de coupe

☑️ Nettoyer ou remplacer les composants optiques

☑️ Réajuster le point focal

☑️ Prétraiter ou nettoyer les surfaces réfléchissantes

6. Traces de brûlure ou décoloration sur les arêtes

Symptômes : décoloration brune, jaune ou noire le long des arêtes.

Causes possibles :

📌 Apport de chaleur ou puissance excessive

📌 Utilisation d’oxygène accélérant l’oxydation

📌 Vitesse de coupe trop lente

Solutions :

☑️ Réduire la puissance ou passer en mode pulsé

☑️ Utiliser de l’azote ou de l’argon au lieu de l’oxygène comme gaz d’assistance

☑️ Augmenter la vitesse de coupe pour obtenir des bords plus propres

7. Accumulation de scories au bas de la coupe

Symptômes : dépôts de scories solides sous la pièce découpée.

Causes possibles :

📌 Pression de gaz d’assistance insuffisante

📌 Vitesse de coupe trop lente ou puissance laser trop faible

📌 Mauvais écart ou hauteur de buse

Solutions :

☑️ Augmenter la pression et le débit du gaz d’assistance

☑️ Ajuster la vitesse et la puissance selon le matériau

☑️ Optimiser la hauteur de buse pour un meilleur flux de gaz et une convergence optimale du faisceau

8. Problèmes de perçage au début de la coupe

Symptômes : difficulté du laser à percer le matériau en amorce de coupe.

Causes possibles :

📌 Paramètres de perçage incorrects (temps ou puissance)

📌 Faisceau laser instable

📌 Surface du matériau sale ou oxydée

Solutions :

☑️ Allonger le temps de perçage ou utiliser un perçage progressif

☑️ Stabiliser la source du faisceau

☑️ Nettoyer la surface du matériau avant la découpe

Conclusion

La découpe laser offre une précision, une efficacité et une flexibilité inégalées dans la fabrication industrielle. Toutefois, la qualité de coupe dépend largement du réglage fin des paramètres de procédé, de l’entretien régulier des équipements et des caractéristiques des matériaux.

Des bavures aux traces de brûlure, jusqu’aux défauts de pénétration, la plupart des problèmes peuvent être résolus par des ajustements appropriés et des mesures préventives.

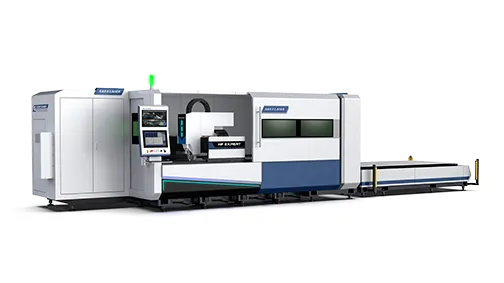

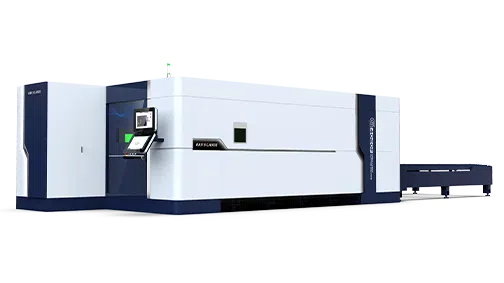

En tant que leader mondial de la technologie laser, Han's Laser propose à ses clients des solutions avancées de découpe laser, une formation complète et un support technique réactif, afin de les aider à accroître leur productivité et à réduire leurs coûts d’exploitation.

-

Produits + -

-

Entreprise + -

-

Applications + -

Vous avez un projet en tête? Accepter tous les cookies

LET’S TALK

LET’S TALK

Disclaimers

Please read these terms carefully before using our site. By using this site, you agree to the terms contained herein and that you have the legal authority to accept these terms. If you do not agree with the terms, you should not use our site. Furthermore, we reserve the right to change the terms of use at any time, without prior notice. If you are using the site after we post a change, you accept that change. You should check these terms periodically.

We have made every effort to present the content on the website accurately, but additions, modifications, and changes may occur.

This Terms of Use contains the following topics:

• Warranties

• Copyright

• Links to Third Party Websites

• Disclaimer

• Contact Us

Warranties

This website content is provided “as is” without warranties of any kind, either expressed or implied, including but not limited to the implied warranties of merchantability, fitness for a particular purposes, or non-infringement.

Copyright

All copyrights, trademarks and all other intellectual property rights in the website and its content (including without limitation the Website design, text, graphics and all software and source codes connected with the Website) are owned by or licensed to Han’s Laser or otherwise used by Han’s Laser as permitted by law.

In accessing the website, you agree that you will access the content solely for your personal, non-commercial use. None of the content may be downloaded, copied, reproduced, transmitted, stored, sold or distributed without the prior written consent of the copyright holder. This excludes the downloading, copying and/or printing of pages of the Website for personal, non-commercial home use only.

Links to Third Party Websites

Han's Laser does not review or control third party websites that link to or from our website, is not responsible for their content, and does not represent that their content is accurate or appropriate. Han’s Laser makes no representations or warranties with respect to any linked site: use of any linked site is solely at your own risk.

Disclaimer

In no event shall Han’s Laser or any of its affiliate, or the officers, directors, employees, members, or agents of each of them, be liable for any damages of any kind, including without limitation any special, incidental, indirect, or consequential damages, whether or not advised of the possibility of such damages, and on any theory of liability whatsoever, arising out of or in connection with the use of performance of this website.

Welcome to Han’s Laser Corporation Privacy Policy page. Han’s Laser Corporation is committed to protecting your privacy. When you use Han’s Laser Corporation website services, you trust us with your information. This Privacy Policy is meant to help you understand what data we collect, why we collect it, and what we do with it. We hope you will take time to read it carefully.

This Privacy Policy contains the following topics:

• Information Collected

• Purpose of Using Personal Data

• Usage of Personal Data by the Company

• Links & Disclaimer

• Contact Us

Information Collected

Han’s Laser Corporation will not obtain personally-identifying information about you when you visit our site, unless you choose to provide such information to us.

We may receive and/or collect Personal Data in the following ways:

1.Personal data you provide to us on our site.

If you send us a “Contact Us” request or feedback, or if you seek information about our products, services, and prices, or in connection with purchasing a product or service, you may be required to provide us with certain personal data, such as:

Your name;

Email address;

Communications you send to us.

We may also ask you to provide additional information, such as company name or industry.

2.Information collected automatically.

Certain information on our site is collected automatically by means of various software tools. We have a legitimate interest in using such information to assist in log-in, systems administration purposes, information security and abuse prevention, to track user trends, and to analyze the effectiveness of our Site. Alone or in combination with other information, such automatically collected information may constitute Personal Data. Some of our service providers may use cookies or other methods to gather information regarding your use of our Site. Such third parties may use these cookies or other tracking methods for their own purposes by relating information about your use of our Site with any Personal Data about you that they may have. The use of such information by a third party depends on the privacy policy of that third party.

① Log Files. The information inside the log files includes internet protocol (“IP”) addresses, type of browser, Internet Service Provider (ISP), date/time stamp, referring/exit pages, clicked pages and any other information your browser may send to us.

② Cookies. We use cookies to make interactions with our site easy and meaningful. When you visit our Site, our servers may send a cookie to your computer. Standing alone, cookies do not personally identify you; they merely recognize your web browser.

We may use cookies that are session-based and persistent-based. Session cookies exist only during one session. They disappear from your computer when you close your browser software or turn off your computer. Persistent cookies remain on your computer after you close your browser or turn off your computer. Please note that if you disable your web browser’s ability to accept cookies, you will be able to navigate our Site, but you may not be able to successfully use all of the features of our Site.

③ Other Tracking Technologies. When you visit our Site, we may collect your IP addresses to track and aggregate non-Personal Data. For example, we may use IP addresses to monitor the regions from which you navigate our Sites.

We may also use web beacons alone or in conjunction with cookies to compile information about your usage of our Site and interaction with emails from us. Web beacons are clear electronic images that can recognize certain types of information on your computer, such as cookies, when you viewed a particular site tied to the web beacon. For example, we may place web beacons in marketing emails that notify us when you click on a link in the email that directs you to our site. We may use web beacons to operate and improve our site and email communications.

④ Analytics Software Tools. We use Google Analytics on our Site to help us analyze the traffic on our Site. For more information on Google Analytics’ processing of Personal Data, please see: https://policies.google.com/technologies/partner-sites. By using a browser plugin: http://www.google.com/ads/preferences/plugin/, provided by Google, you can opt out of Google Analytics.

Purpose of Using Personal Data

If you submit or we collect Personal Data through our Site, then such Personal Data may be used in the following ways:

to analyze, administer, and improve our Site and services;

to contact you in connection with our Site and certain services, notifications, events, programs or offerings that you may have registered for;

to send you updates and promotional materials that you have registered for;

to protect our rights and/or our property and to ensure the technical functionality and security of our site.

Usage of Personal Data by the Company

We do not sell, lease, rent or otherwise disclose the Personal Data collected from our Site to third parties unless otherwise stated below or with your consent.

① By Law to Protect Right.

We may share your information as permitted or required by any applicable law, rule or regulation under the following conditions: If we have a good-faith belief that the release of information about you is necessary to comply with any applicable law, regulation, legal process or governmental request; to investigate or remedy potential violations of our policies; or to protect the rights, property, and safety of others.

② Third-Party Service Providers.

We may share your information with third parties that perform services for us or on our behalf. This could include data analysis, email delivery, hosting services, customer service, and marketing assistance.

③ Affiliates.

We may share your information with our affiliates which may include our subsidiaries, joint venture partners or other companies that we control or that are under common control with us. In this case we will require those affiliates to honor this Privacy Policy.

④ Merger, Sale or Change of Control.

If we reorganize or sell all or a portion of our assets, undergo a merger, or are acquired by another entity, we may transfer your information to the successor entity.

Links & Disclaimer

Our website has links to many other organizations with their permission. Upon leaving the Han’s Laser Corporation website, you are subject to the privacy policy of the new site. Han’s Laser Corporation is not responsible for the availability of the systems being linked to and these links are provided to you as a service for you to better understand the different business relationships that Han’s Laser Corporation has established.

Contact Us

If you have questions or comments about this Privacy Policy, please contact the Company at email: sales01@hanslaser.com or contact the Company at:

Han’s Laser Corporation

HeadOffice Address: Shenzhen Han’s Laser Technology Co., Ltd. Chongqing Road, Bao’an District, Shenzhen, Guangdong, China

Telephone:(+86) 135 3781 5660

Han’s Laser Cookie Policy

Han’s Laser uses cookies to provide various services, continuously optimize the user experience, and display relevant advertisements based on visitors’ interests.

By clicking "Accept All Cookies," you agree to the use of cookies on hansme.net and its subpages and allow us to process your data.

You can choose which cookies to accept in "Settings" or opt to accept only necessary cookies. You can also modify or withdraw your cookie preferences at any time in "Settings."

For more details, please refer to the Privacy Policy.

Previous

Previous